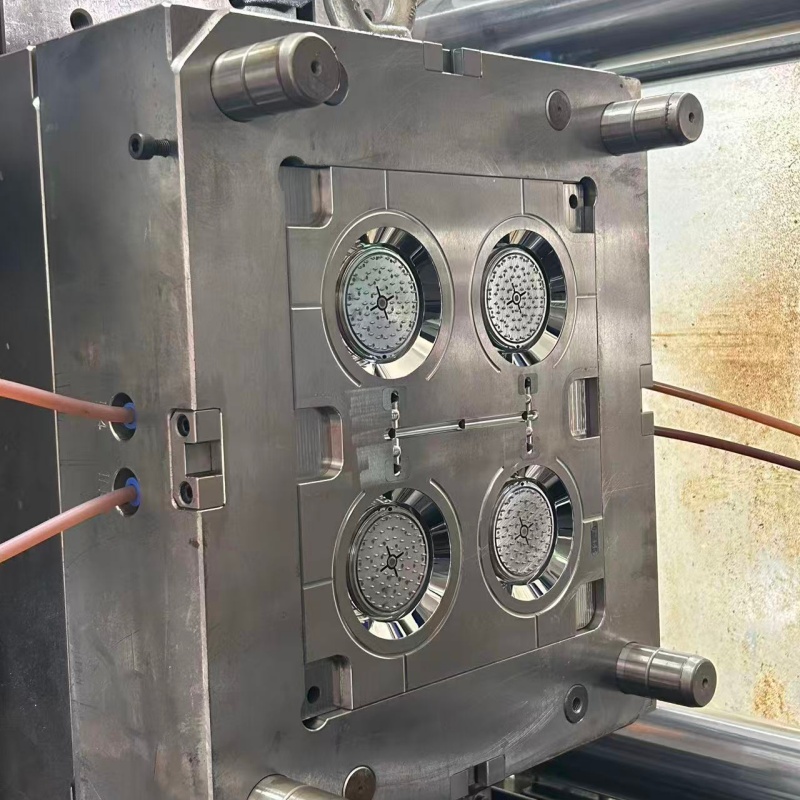

Ducha de lluvia redonda de pared fabricada por Xiamen Fengjin Injection Manufacturer

Técnica de fabricación:proceso de moldeo por inyección de plástico

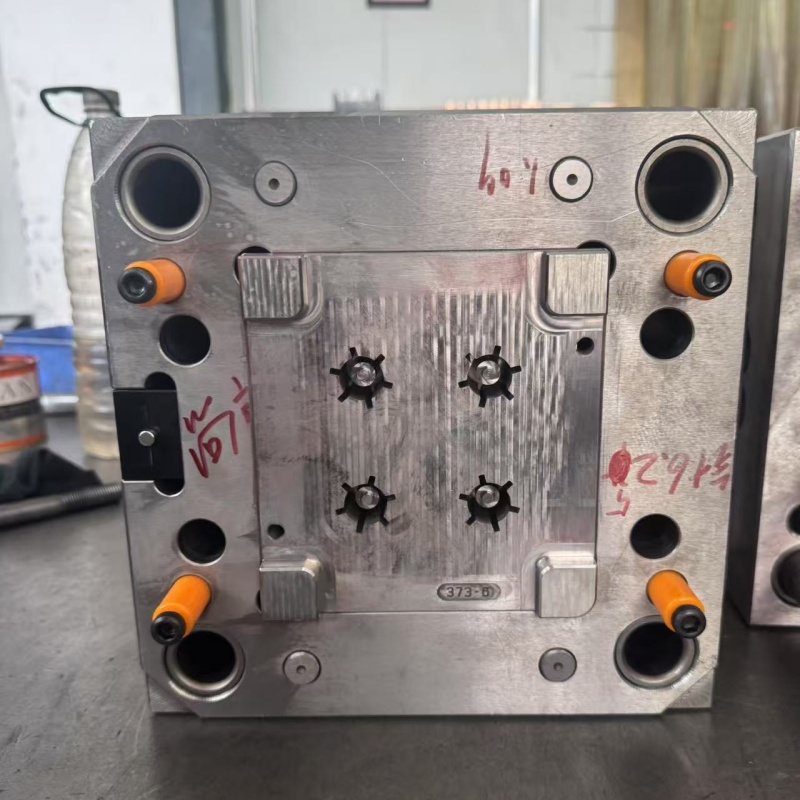

Núcleo del molde:S136

Base del molde:acero de 45 libras

Cavidad: 4

Plazo de entrega: 60 días para la prueba de resistencia al moho

Especificaciones del producto:

Empresas de moldeo por inyección de acero inoxidable para uso médico |

fábrica | nombre del molde | cavidad del molde | núcleo del molde | base del molde | tiempo de entrega del molde | disparo(s) | tiempo de círculo (segundos) |

fengjin | fabricante de moldes de porcelana | 4 | S136 | 45# | 45 días | 400000 | 40 |

A continuación se presenta la introducción a los moldes para duchas de lluvia de pared.

Los moldes para duchas de lluvia murales son herramientas de fabricación esenciales, diseñadas específicamente para producir duchas de lluvia murales de alta precisión y consistencia. Como base de la producción de grifería para ducha, estos moldes desempeñan un papel decisivo en la calidad, el rendimiento y la estética de los productos finales, siendo ampliamente utilizados por fabricantes de herrajes para baño, proveedores de materiales de construcción y marcas de duchas personalizadas.

Características de diseño principales

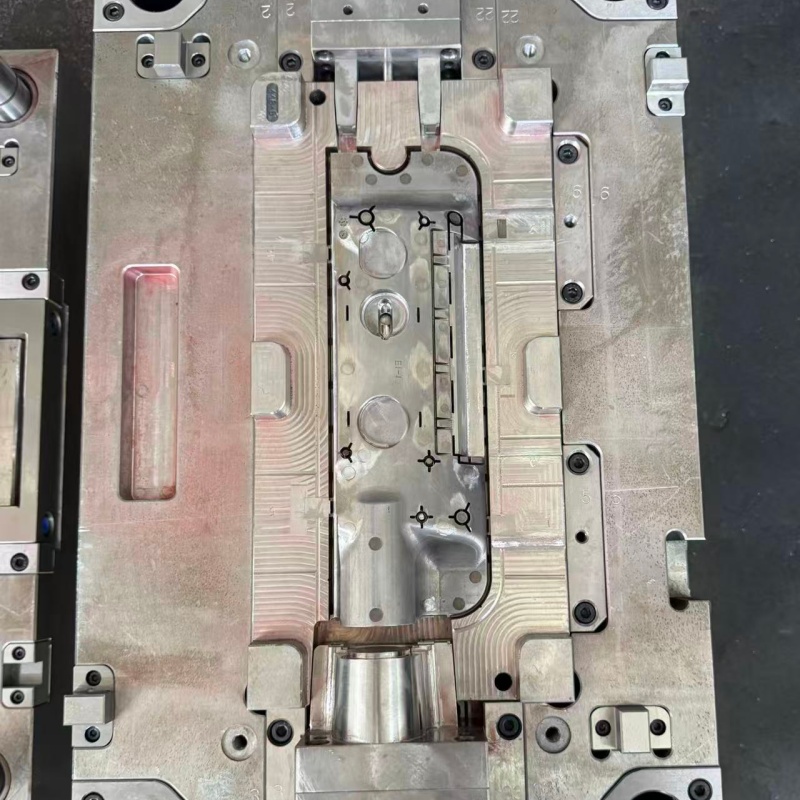

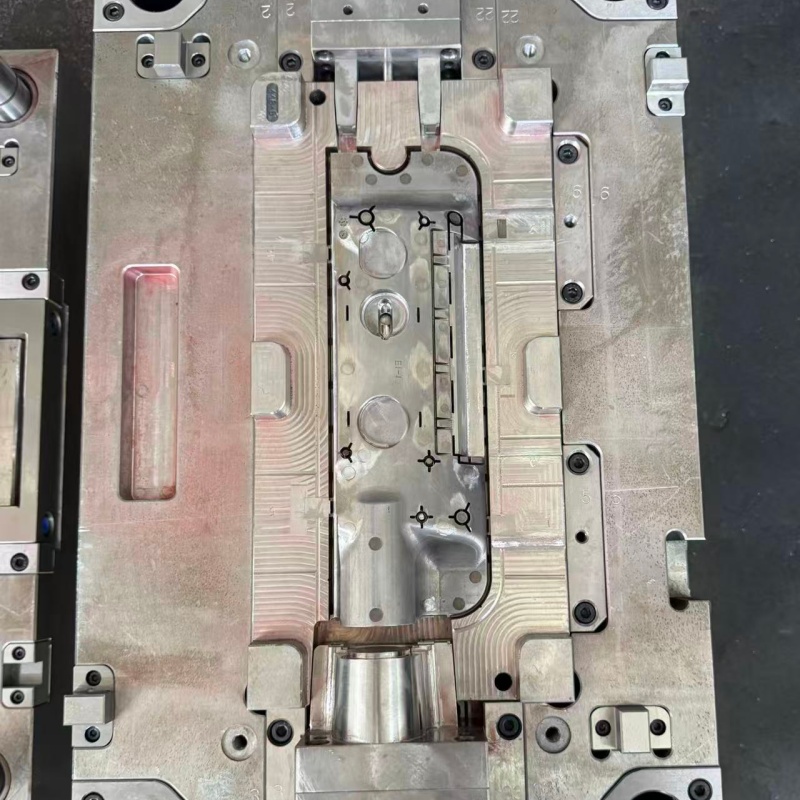

El diseño de los moldes para duchas de lluvia murales se adapta a los requisitos funcionales y estructurales de estas. En primer lugar, la ingeniería de precisión es fundamental: los moldes se fabrican con una exactitud micrométrica para garantizar la suavidad de los orificios de salida de agua, la estanqueidad de las conexiones y la uniformidad de la superficie de la ducha. Esta precisión evita fugas de agua, garantiza un flujo estable y mejora la experiencia del usuario. En segundo lugar, se implementa una optimización estructural según el tipo de producto: para duchas de lluvia redondas, cuadradas o de forma irregular, los moldes adoptan estructuras divididas o integradas, con componentes desmontables para facilitar el mantenimiento y el desmoldeo. Además, la simulación del canal de flujo se integra en la fase de diseño; mediante el análisis de la dinámica de fluidos, se optimizan los canales de flujo del molde para garantizar una distribución uniforme del agua desde cada orificio de salida, logrando el característico efecto de rociado tipo lluvia.

Selección de materiales de alta calidad

La selección del material influye directamente en la durabilidad y la eficiencia de producción de los moldes para duchas de pared. La mayoría de los moldes de alto rendimiento se fabrican con acero preendurecido o acero inoxidable: el acero preendurecido ofrece una excelente resistencia al desgaste y tenacidad, lo que reduce la deformación durante el moldeo por inyección a alta presión a largo plazo; el acero inoxidable presenta una resistencia superior a la corrosión, adaptándose al ambiente húmedo del proceso de moldeo y prolongando la vida útil del molde. Para superficies de ducha con alto brillo o textura, las cavidades del molde se tratan con técnicas de pulido, granallado o grabado para reproducir detalles superficiales finos, satisfaciendo así las diversas exigencias estéticas de los usuarios finales.

Procesos de fabricación avanzados

La producción de moldes para duchas de pared se basa en tecnologías de fabricación de vanguardia. Se utilizan centros de mecanizado CNC para el fresado y taladrado de alta precisión, lo que garantiza la exactitud de los componentes del molde. La electroerosión (EDM) se emplea para procesar cavidades complejas y ranuras estrechas de difícil acceso con herramientas tradicionales, logrando así diseños estructurales intrincados. Tras el mecanizado, los moldes se someten a rigurosos controles de calidad, que incluyen pruebas con máquina de medición por coordenadas (MMC) y moldeo de prueba, para verificar la precisión dimensional y el rendimiento del ensamblaje del producto. En conjunto, estos procesos garantizan que cada molde pueda producir de forma estable productos de alta calidad en la producción en serie.

Ventajas de la aplicación y capacidades de personalización

Los moldes para duchas de lluvia murales destacan en la producción en masa, permitiendo una fabricación eficiente y estandarizada que reduce significativamente los costes de producción y los plazos de entrega para las empresas. Además, ofrecen una gran capacidad de personalización: los fabricantes pueden ajustar el diseño de los moldes según las necesidades del cliente, modificando, por ejemplo, el tamaño de la ducha, la disposición de los orificios de salida o las especificaciones de los puertos de conexión, para desarrollar productos a medida. En respuesta a la tendencia de los baños inteligentes, los moldes también se pueden personalizar para integrar sensores o componentes de ahorro de agua, lo que permite la producción de duchas de lluvia de alto valor añadido.

En el competitivo mercado de accesorios para baños, los moldes de ducha de pared de alta calidad son esenciales para que las empresas mejoren la competitividad de sus productos. Gracias a las continuas innovaciones en conceptos de diseño y tecnologías de fabricación, estos moldes seguirán adaptándose a las crecientes demandas de ahorro energético, automatización y personalización, impulsando así el desarrollo del sector de las duchas de pared.

.

Además de otros productos de moldeo por inyección de plástico que fabricamos para nuestros clientes, también podemos fabricar moldes para artículos sanitarios, piezas deportivas, electrodomésticos, etc.

En nuestra fábrica de inyección, disponemos de 15 máquinas de inyección de diferentes tamaños, grandes y pequeñas, con una capacidad máxima de 1228 toneladas, capaces de fabricar piezas de plástico de hasta 1,5 x 1,2 m.

Empresas de moldeo por inyección de acero inoxidable para uso médico

Podemos ofrecer moldes para Google, moldes para equipos de masaje de cuello, moldes para kits, etc. Bienvenido a contactarnos para la personalización de moldes.

Normalmente, la producción de moldes de plástico tarda entre 35 y 45 días. El proceso es el siguiente: el cliente proporciona muestras; nuestro diseñador finaliza el modelo 3D y lo envía para su confirmación; se inicia el diseño del molde; se solicita el acero; se realiza el mecanizado CNC; se realiza el electroerosionado; se ensambla el molde; se prueba el molde de inyección; se envían muestras de piezas de plástico a los clientes; se realiza el embalaje; se realiza la entrega; se recibe la opinión del cliente; se realiza un nuevo pedido.

Embalaje en caja de madera como embalaje estándar para exportación

Para otros productos de plástico personalizados, envíenos un dibujo 3D o muestras para obtener un presupuesto. Le ofreceremos sugerencias sobre moldes y diseño, además del mejor precio inicial. En los últimos años, hemos tenido stands en ferias de plástico y caucho en Bangladesh, Rusia, Turquía y Marruecos. Le invitamos a contactarnos para más información y, si tenemos la oportunidad, a reunirnos y hablar sobre los detalles de los productos personalizados en la feria o a visitar nuestra fábrica.