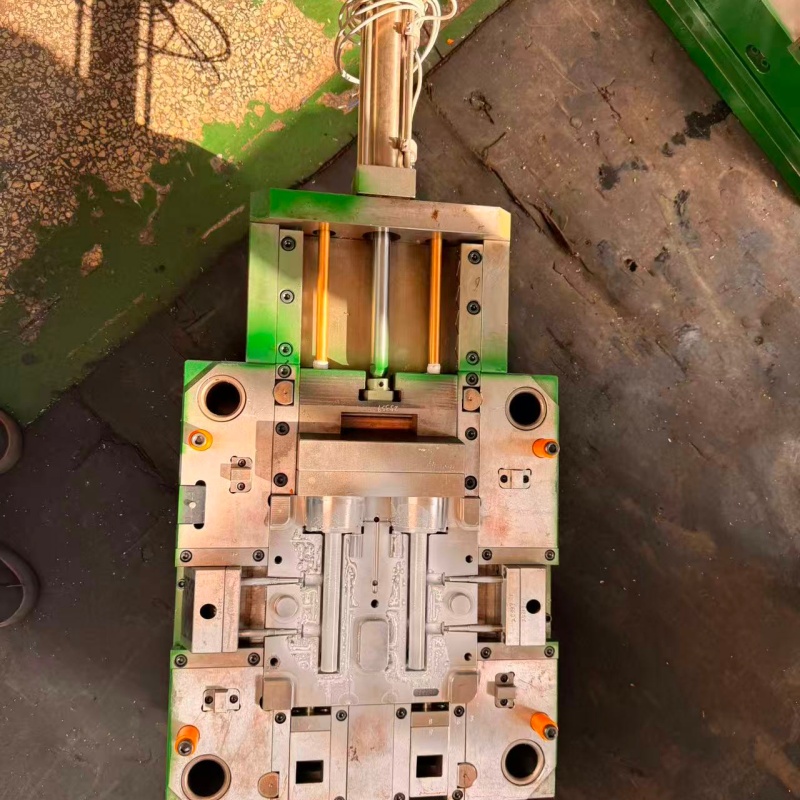

Diseño y producción de moldes de inyección en Xiamen, China.

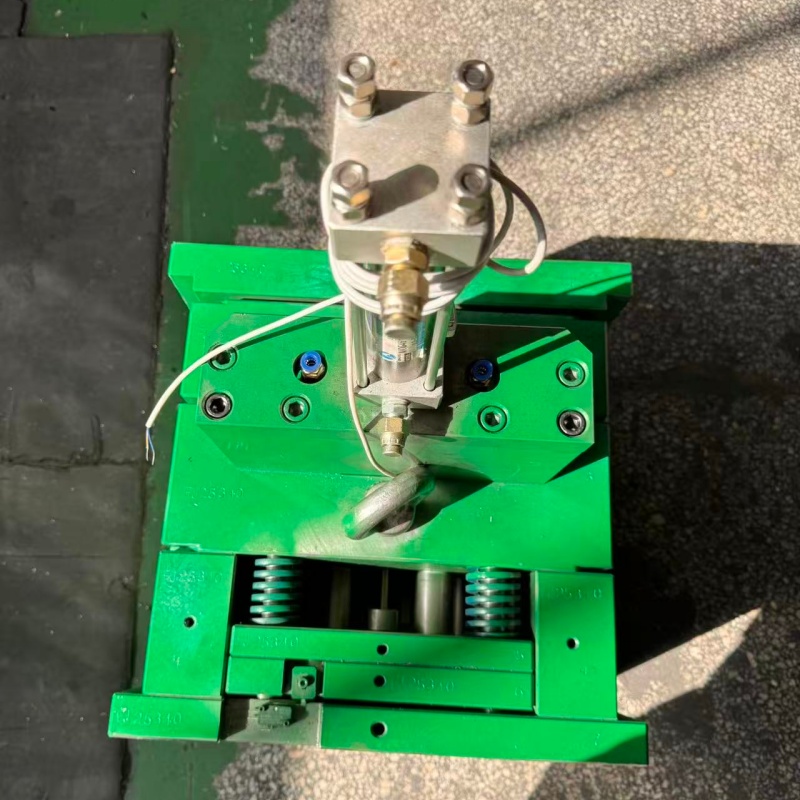

Técnica de fabricación:inyección

Núcleo del molde:S136

Base del molde:acero 45#

do

Introducción a la producción de productos plásticos

Los productos plásticos se han vuelto omnipresentes en los sectores de consumo, industrial y médico gracias a su versatilidad, rentabilidad y propiedades físicas personalizables. El proceso de producción de productos plásticos es un flujo de trabajo sistemático que integra la selección de materiales, el diseño de moldes, el moldeo, el posprocesamiento y el control de calidad. Cada etapa desempeña un papel fundamental para garantizar el rendimiento del producto final y el cumplimiento de las normas del sector.

1. Selección y preparación de la materia prima

El primer paso en la producción de productos plásticos es seleccionar la resina polimérica adecuada, la cual se determina en función del uso previsto del producto, sus requisitos mecánicos y su exposición ambiental. Entre las materias primas más comunes se encuentran el polietileno (PE) para envases flexibles, el polipropileno (PP) para artículos domésticos duraderos, el acrilonitrilo butadieno estireno (ABS) para componentes estructurales y el policarbonato (PC) para productos transparentes y resistentes a impactos, como las gafas de seguridad.

Antes del moldeo, los pellets de resina cruda se secan para eliminar la humedad, que puede causar defectos como burbujas o imperfecciones superficiales en el producto final. Los pellets secos se introducen en una tolva, donde se transportan a la máquina de moldeo mediante un transportador de tornillo. Para productos que requieren colores específicos o aditivos funcionales (p. ej., estabilizadores UV, retardantes de llama), durante esta etapa se mezclan masterbatches o aditivos con la resina base en proporciones precisas.

2. Diseño y fabricación de moldes

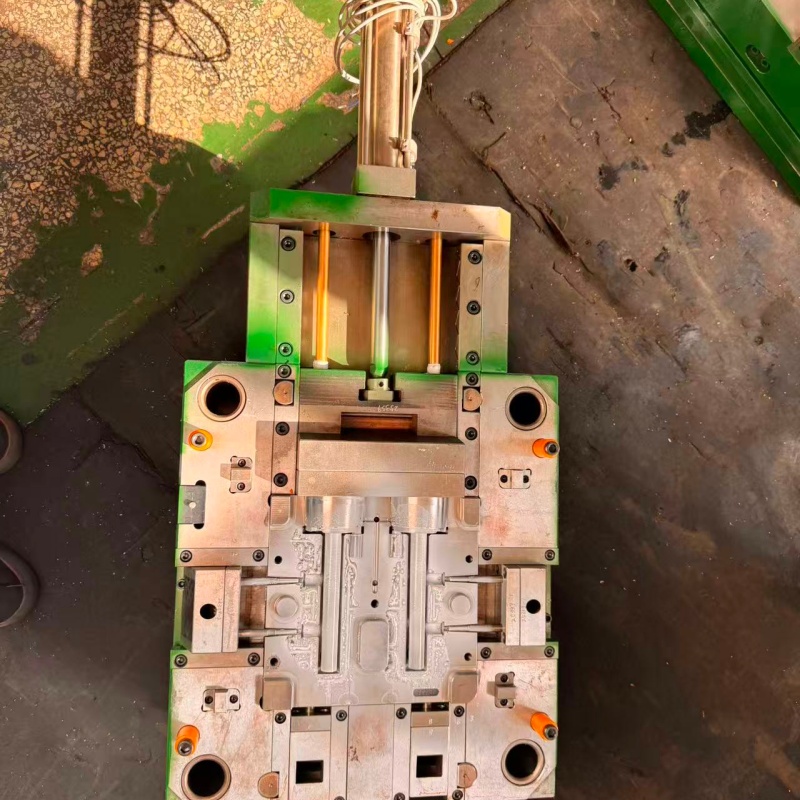

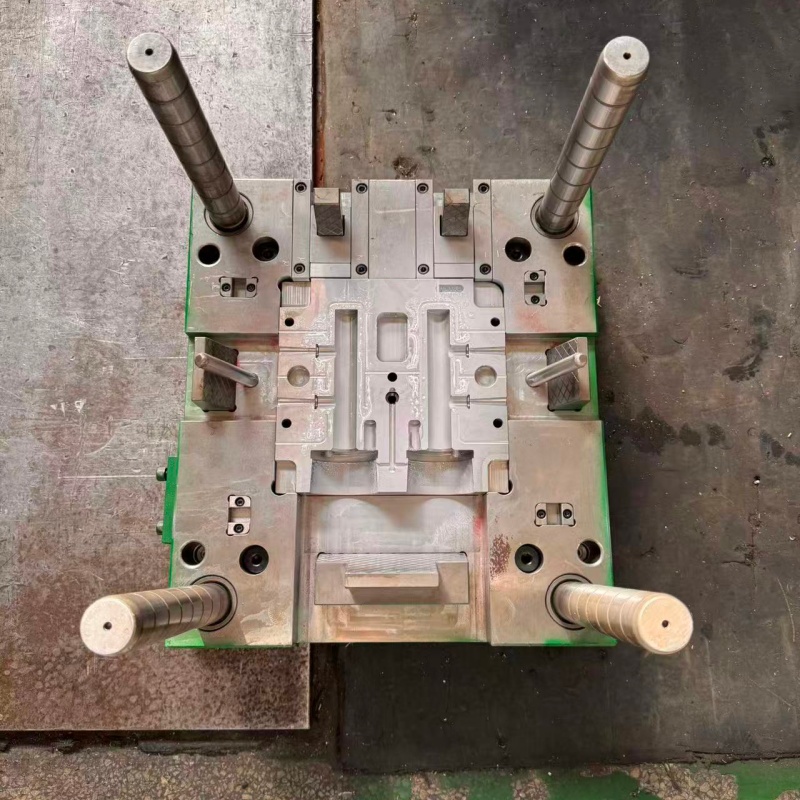

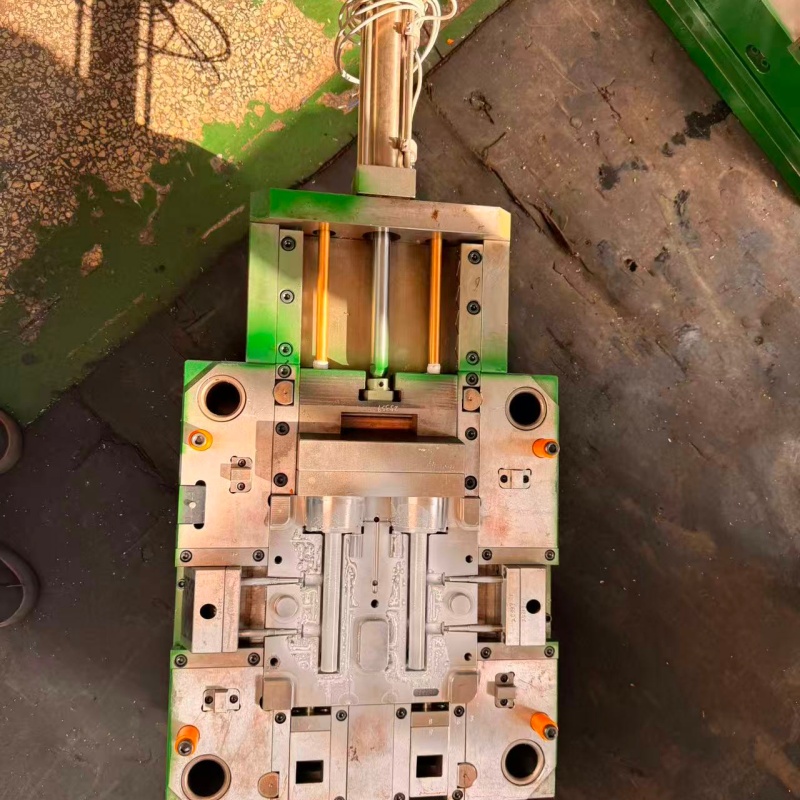

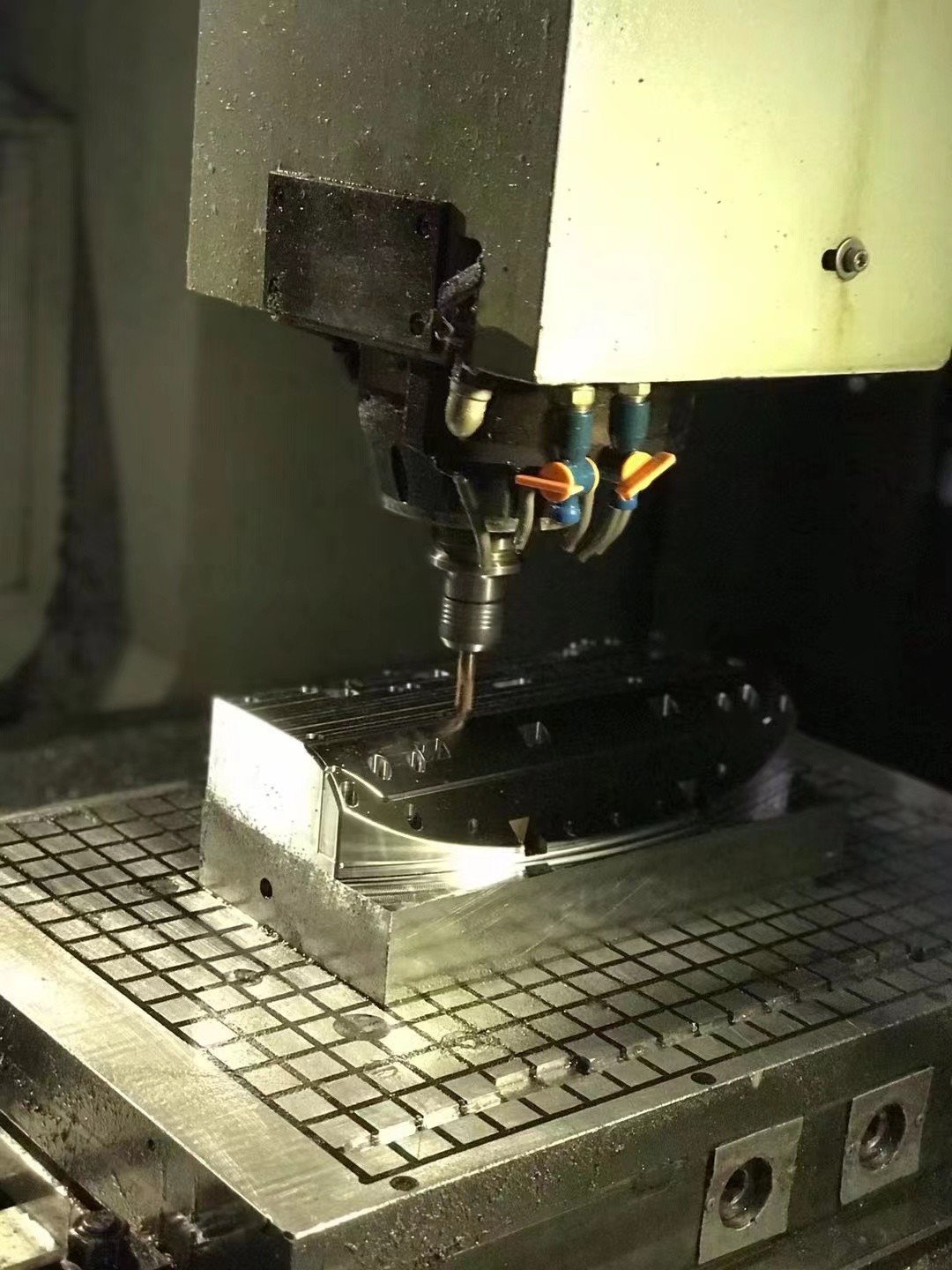

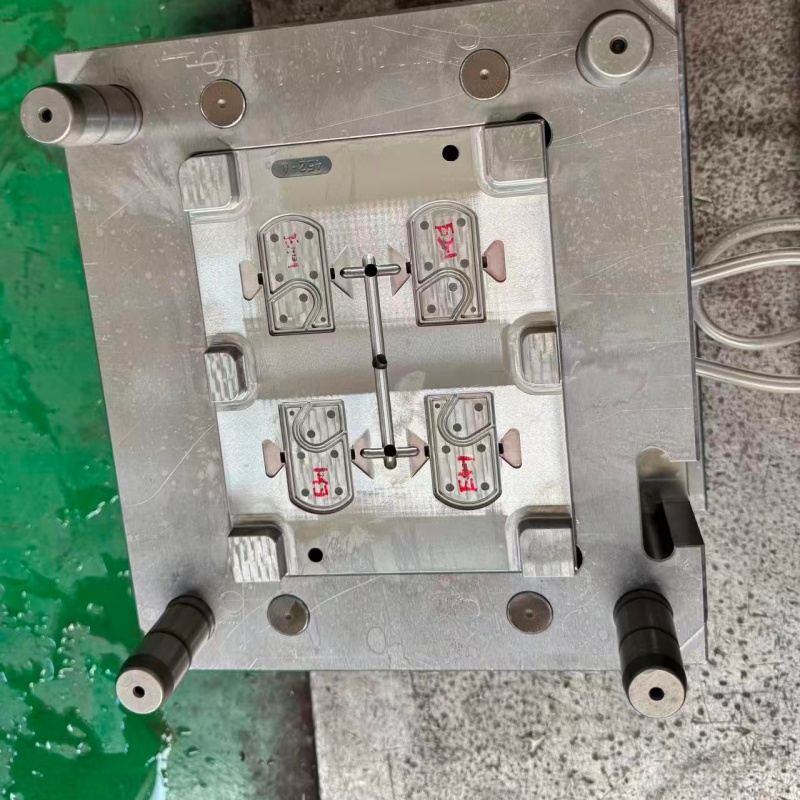

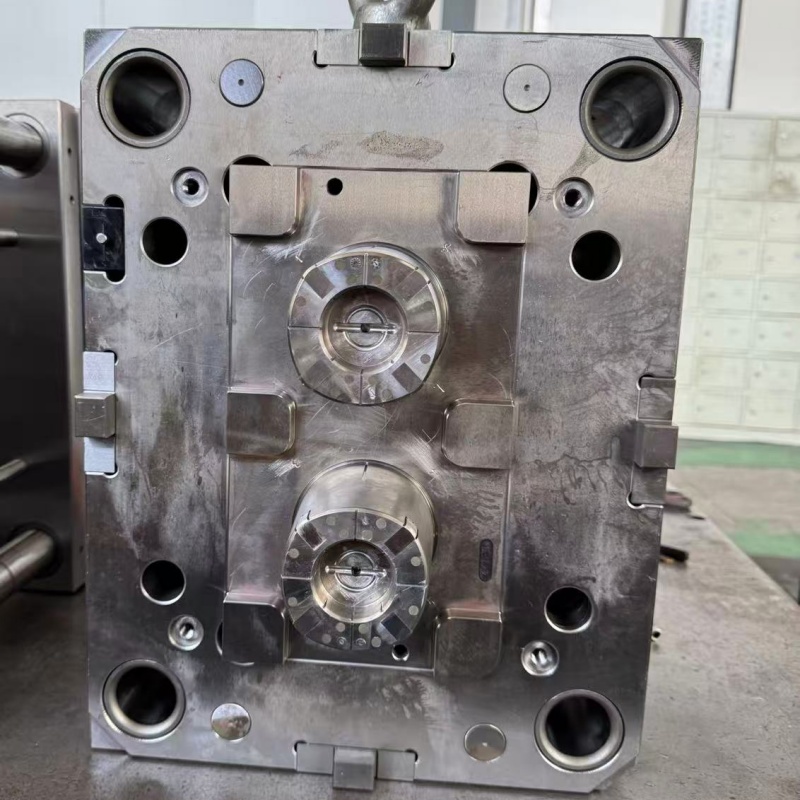

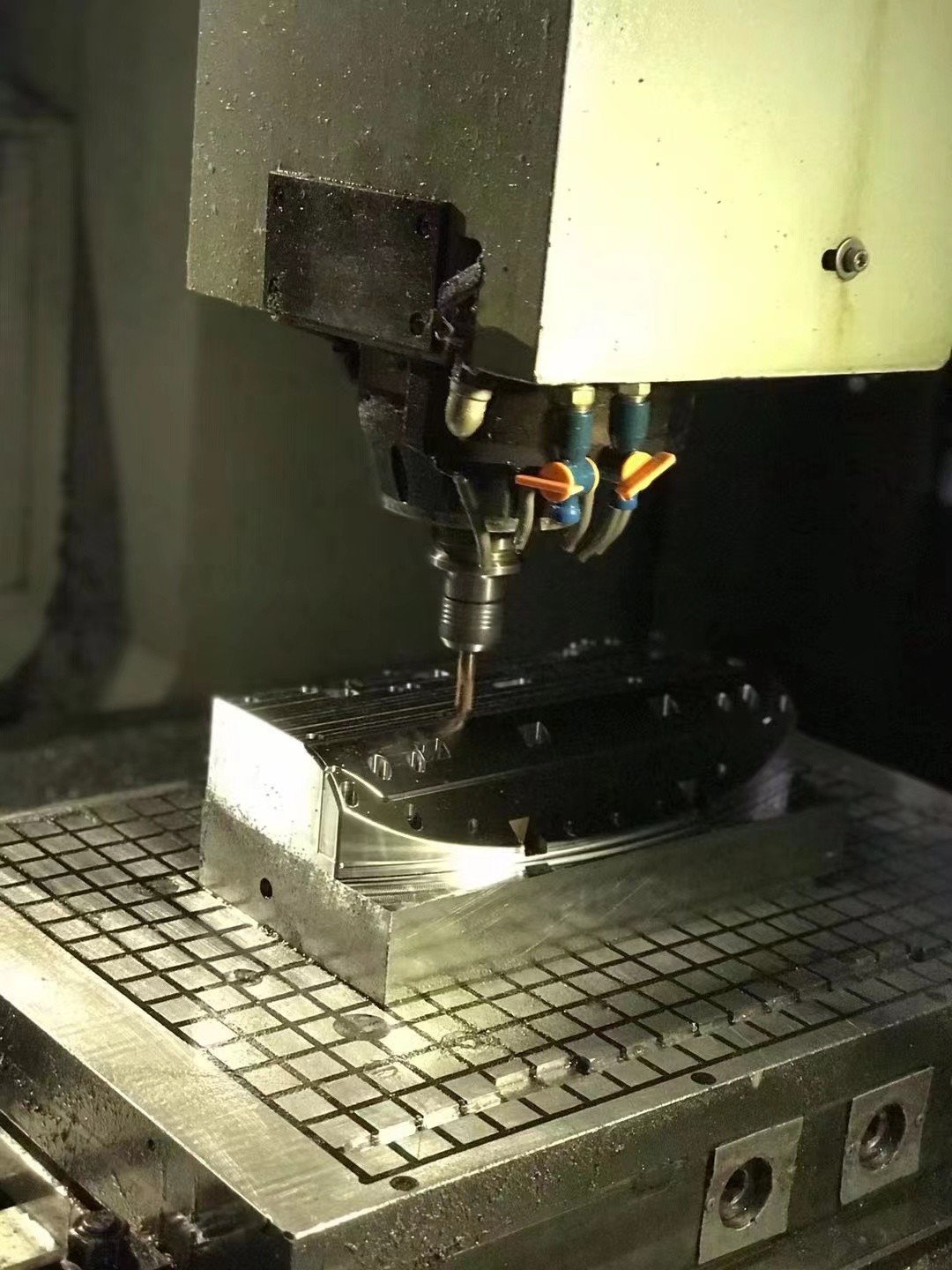

Los moldes son las herramientas fundamentales que determinan la forma, el tamaño y el acabado superficial de los productos plásticos, y su diseño se adapta al proceso de moldeo elegido y a las especificaciones del producto. En el moldeo por inyección, la técnica más utilizada para la producción a gran escala, los moldes constan de dos mitades principales: la cavidad (que forma la superficie exterior del producto) y el núcleo (que conforma la estructura interna). Los diseñadores de moldes utilizan software de diseño asistido por computadora (CAD) para crear modelos detallados y herramientas de fabricación asistida por computadora (CAM) para fabricar moldes de acero o aluminio de alta resistencia, garantizando tolerancias estrictas para piezas de precisión.

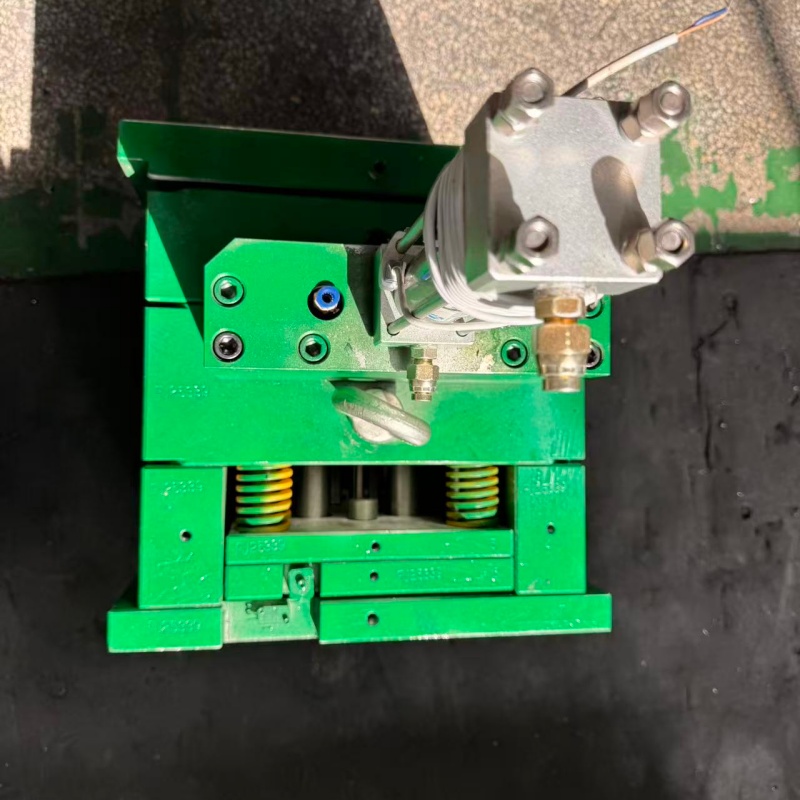

Para productos especializados, los moldes pueden incluir características adicionales como deslizadores para geometrías socavadas, pasadores expulsores para la extracción del producto y canales de refrigeración para regular la temperatura del molde y reducir los tiempos de ciclo. Antes de la producción en masa, se suelen utilizar moldes prototipo para validar la viabilidad del diseño y abordar posibles problemas como deformaciones o defectos de llenado.

3. Proceso de moldeo

Injection molding is the dominant molding method for plastic products, ideal for producing consistent, complex parts in large quantities. The process begins with the resin pellets being melted in the molding machine’s barrel via heat and shear force from the rotating screw. Once the molten plastic reaches the optimal viscosity, it is injected into the closed mold cavity at high pressure (typically 100–200 MPa) to ensure full cavity filling.

After the plastic cools and solidifies in the mold (a stage controlled by the cooling channels), the mold opens, and ejector pins push the finished part out. Other common molding processes include blow molding for hollow products (e.g., bottles and containers), extrusion for continuous profiles (e.g., pipes and films), and compression molding for thick, rigid components (e.g., automotive panels). Each process is selected based on the product’s geometry, volume, and material characteristics.

4. Post-Processing and Finishing

Most plastic products require post-processing to meet final quality and aesthetic standards. Trimming removes excess material (e.g., injection gates or flash) using automated cutters or manual tools, while deburring eliminates sharp edges for user safety. For products with decorative or functional requirements, additional finishing steps may include:

• Painting or printing: Applying coatings or graphics for branding or corrosion resistance

• Assembly: Joining multiple components via ultrasonic welding, adhesive bonding, or mechanical fasteners

• Polishing or texturing: Enhancing surface smoothness or adding tactile finishes

• Thermal treatment: Relieving internal stresses to improve dimensional stability

5. Quality Control and Inspection

Quality control is implemented at every stage of production to ensure compliance with design specifications and industry regulations. Incoming raw materials are tested for melt flow index (MFI) and purity, while in-process inspections monitor mold temperature, injection pressure, and cycle time to maintain consistency. Post-production, finished products undergo dimensional checks using coordinate measuring machines (CMMs), visual inspections for surface defects, and mechanical testing (e.g., tensile strength, impact resistance) to validate performance.

For products used in regulated industries (e.g., medical devices or food packaging), additional testing for biocompatibility, chemical resistance, and food safety compliance is mandatory before the products are approved for market distribution.

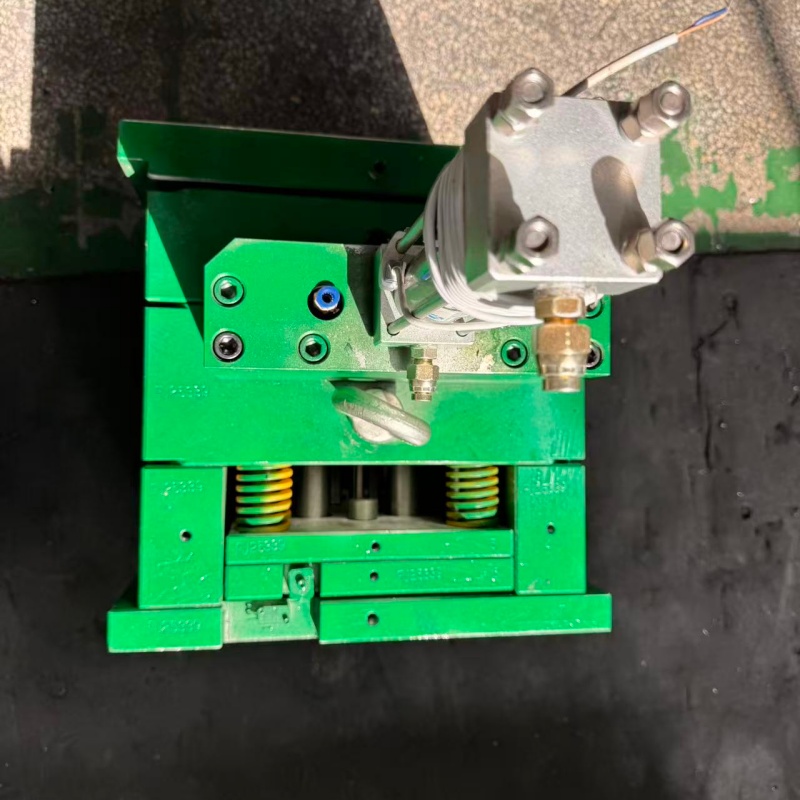

We'll spray color on mold surface for rust protection

Product Specification:

Stainless Steel Medical Injection Molding Companies |

factory | mould name | mold cavity | mold core | mold base | mold delivery time | shot(times) | circle time(second) |

fengjin | mould manufacturer | 2 | S136 | 45# | 45days | 400000 | 40 |

Other plastic injection mould products we make for customer

Our Injection Factory Shop,we have 15 set injection machine in different size,big and small ,max is 1228ton,can make pastic parts max 1.5*1.2m

Empresas de moldeo por inyección de acero inoxidable para uso médico

Podemos ofrecer moldes de Google, moldes de equipos de masaje de cuello, moldes de kit, etc. Bienvenido a contactarnos para moldes personalizados.

Normalmente tendremos entre 35 y 45 días para la producción de moldes de plástico. Paso a continuación: el cliente ofrece muestras, nuestro diseñador termina el 3D y lo envía para la confirmación del cliente, comienza a diseñar el molde, solicita el acero, procesamiento CNC, electrochispa, ensambla el molde, prueba el molde de inyección, envía una muestra de piezas de plástico a los clientes, embalaje, entrega, comentarios del cliente, nuevo pedido

Embalaje en caja de madera

Para otros productos de plástico personalizados, envíenos dibujos en 3D o muestras para cotización, le ofreceremos sugerencias sobre moldes y diseños. Y le ofreceremos el mejor precio para comenzar. Estos años, tenemos stands en Bangladesh, Rusia, Turquía y Marruecos para ferias de plástico y caucho. Bienvenido a contactarnos para obtener más información si podemos tener la oportunidad de reunirnos y hablar más detalles sobre los artículos personalizados.