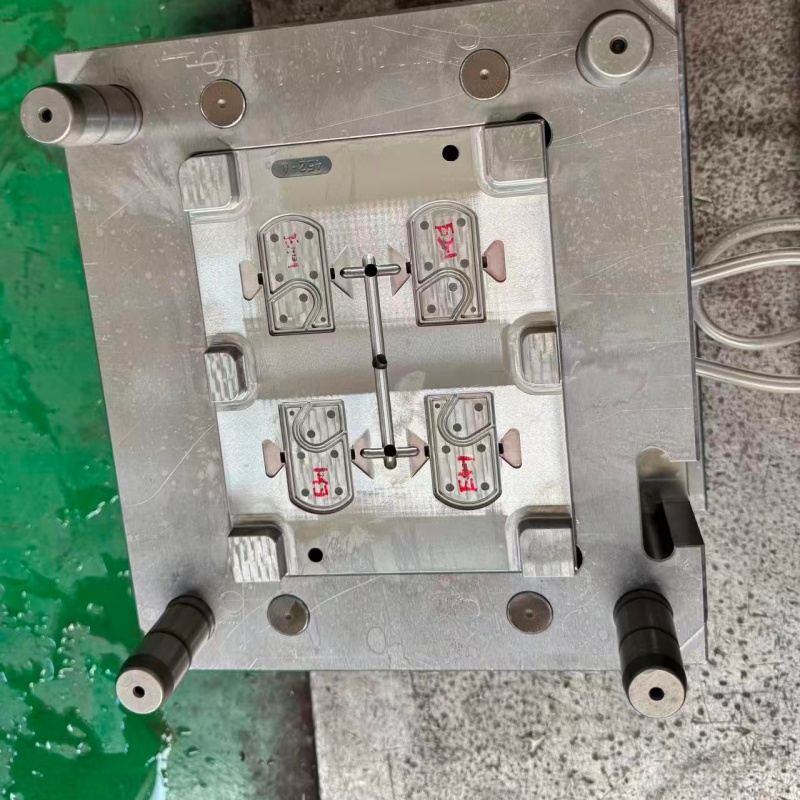

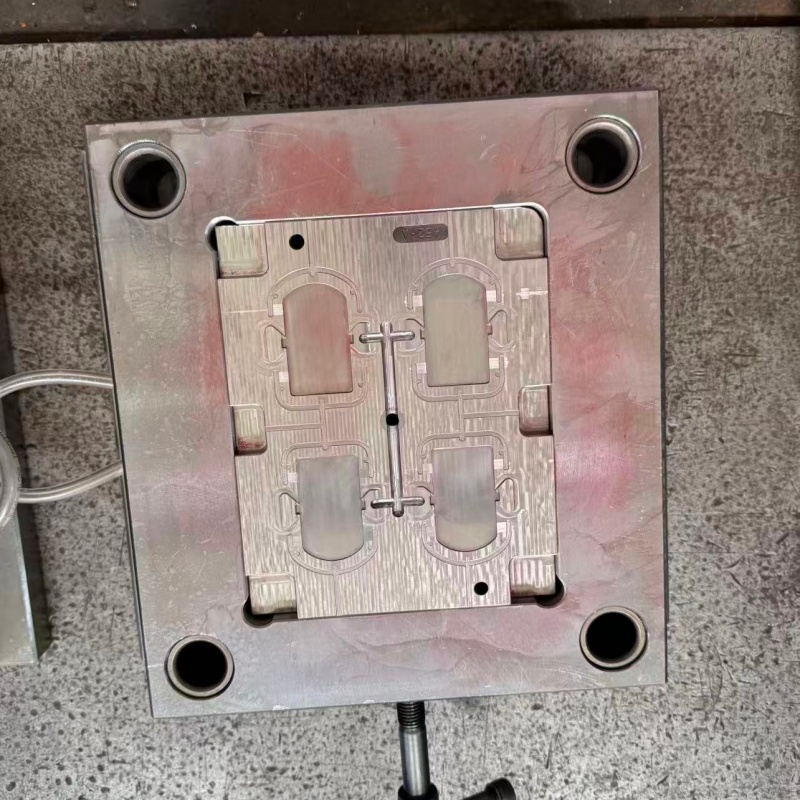

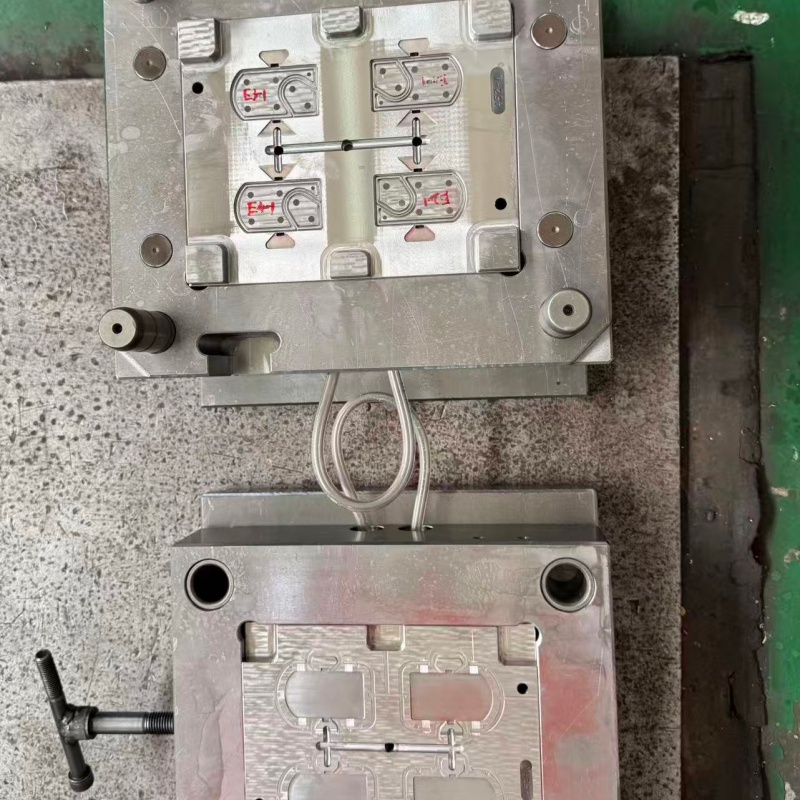

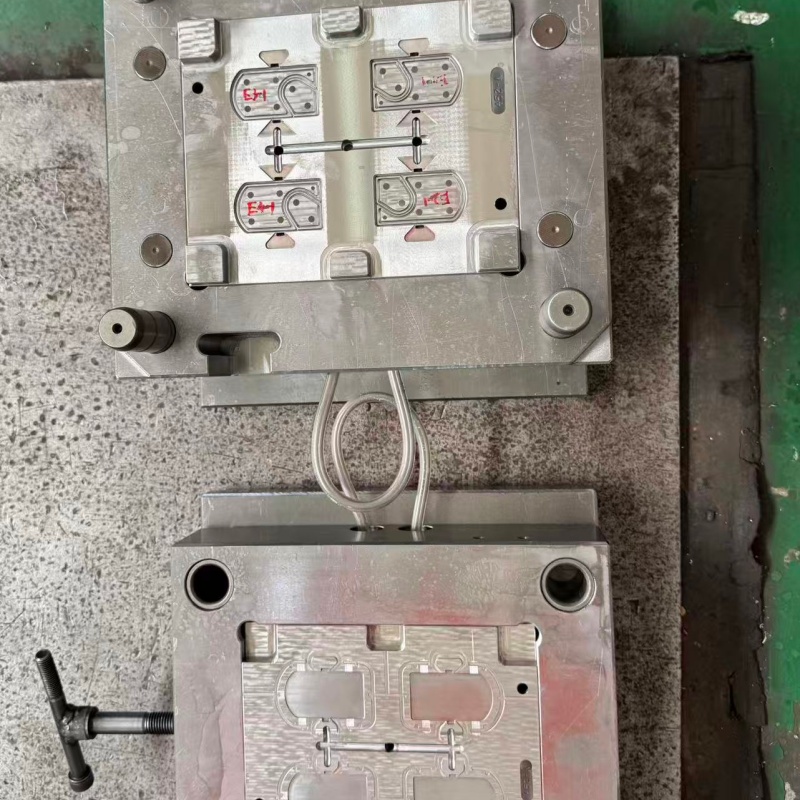

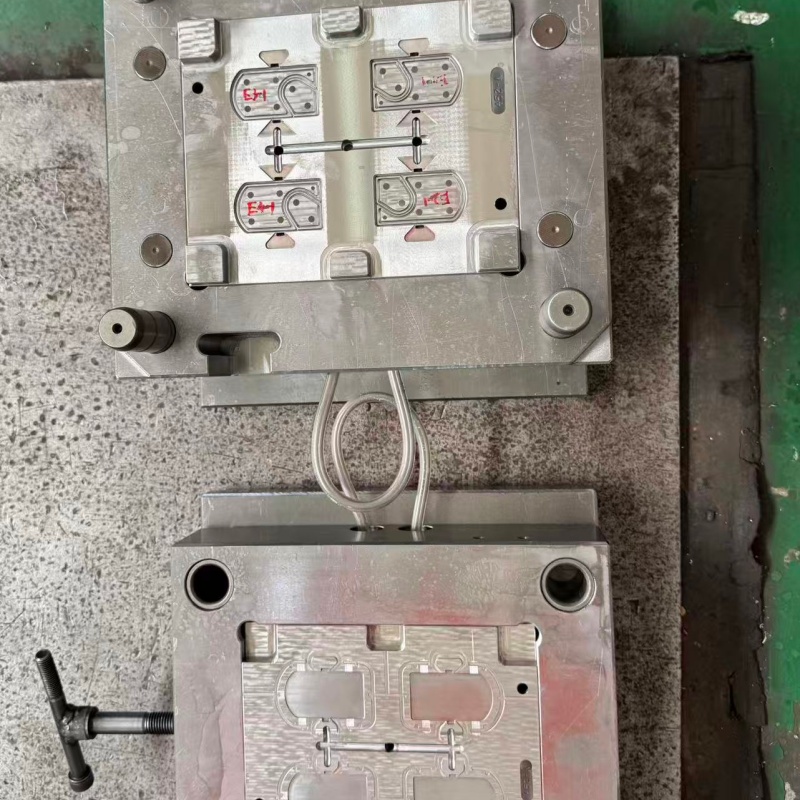

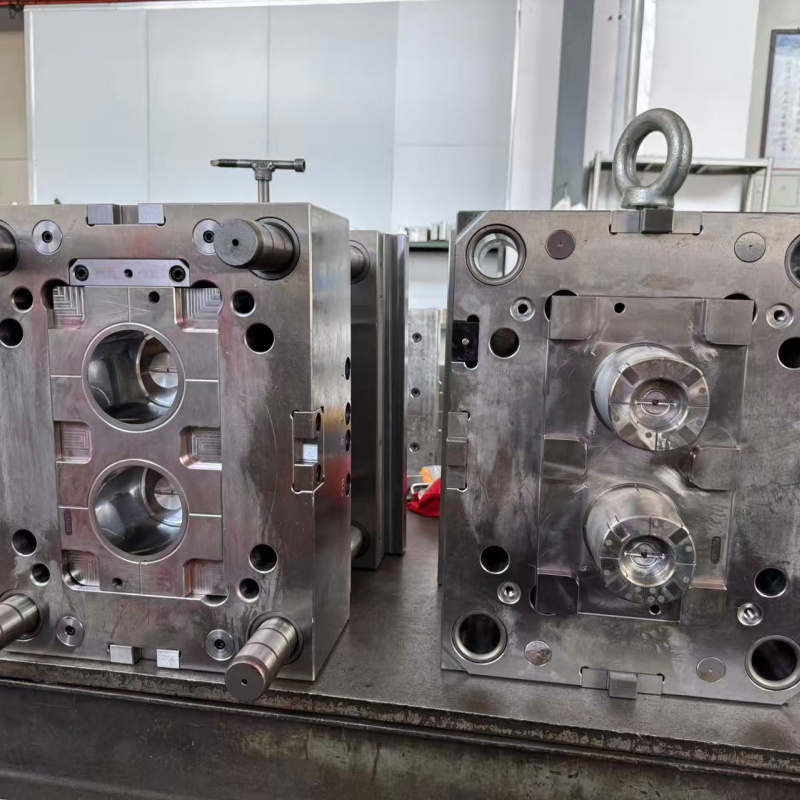

Molde para la cubierta de plástico del control remoto del inodoro inteligente

Técnica de fabricación:inyección

Núcleo del molde:S136

Base del molde:acero 45#

Cavidad: 4

Tiempo de entrega: 45 días para la prueba de molde.

Especificaciones del producto:

Empresas de moldeo por inyección de acero inoxidable para uso médico |

fábrica | nombre del molde | cavidad del molde | núcleo del molde | base del molde | tiempo de entrega del molde | disparo(veces) | tiempo de círculo (segundo) |

fengjin | moldeo de plástico | 4 | S136 | 45# | 45 días | 400000 | 40 |

Aquí hay una descripción detallada del proceso de fabricación de un molde de carcasa de control remoto de inodoro inteligente, escrito en inglés.

El proceso de fabricación de un molde para la carcasa de un control remoto de inodoro inteligente

La creación de una carcasa de plástico de alta calidad para un control remoto de inodoro inteligente comienza con la ingeniería de precisión y la fabricación de un molde de inyección. Este molde es una herramienta compleja que debe cumplir con rigurosos estándares de durabilidad, precisión y acabado superficial. El proceso consta de varias etapas críticas, desde el diseño inicial hasta el control de calidad final.

1. Diseño e Ingeniería (DFM - Diseño para Fabricabilidad)

El proceso comienza mucho antes de cortar el metal. Utilizando el modelo CAD 3D de la carcasa del control remoto proporcionado por el diseñador del producto, los ingenieros de moldes analizan la viabilidad de fabricación de la pieza.

* **Análisis de la pieza:** Examinan la uniformidad del espesor de la pared, identifican posibles hundimientos y evalúan los ángulos de inclinación para garantizar que la pieza pueda expulsarse sin problemas del molde.

Análisis de Flujo de Molde (CAE): El software simula cómo el plástico fundido (p. ej., ABS, PP) llenará la cavidad del molde. Esto ayuda a predecir y prevenir problemas como trampas de aire, líneas de soldadura y llenado irregular, que podrían causar defectos en la pieza final.

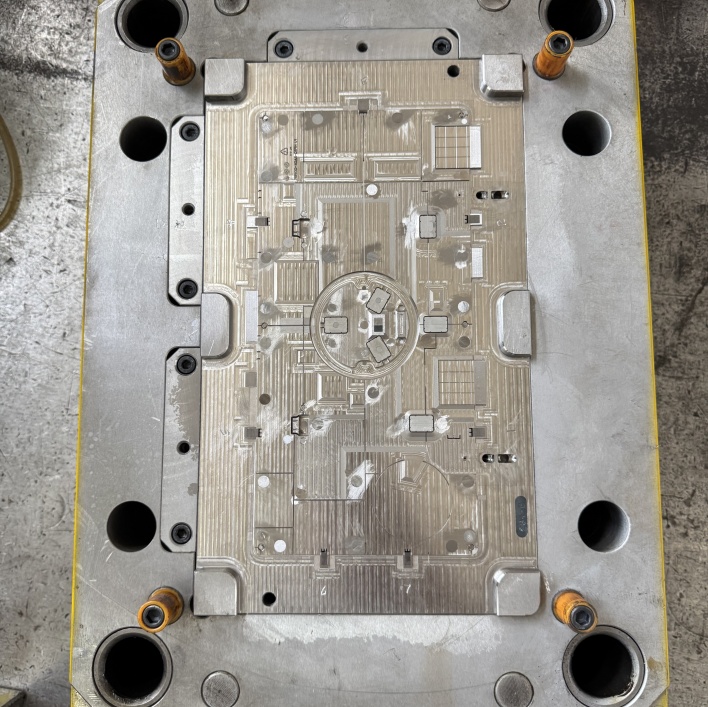

**Diseño de la disposición del molde:** Los ingenieros deciden el tipo de molde (p. ej., de dos placas o de tres), la ubicación de la compuerta (por donde el plástico entra en la cavidad), el sistema de expulsión (pins expulsores, manguitos) y la disposición del canal de refrigeración. El molde está diseñado como una herramienta multicavidad para producir múltiples carcasas por ciclo y así optimizar la eficiencia.

2. Selección de materiales

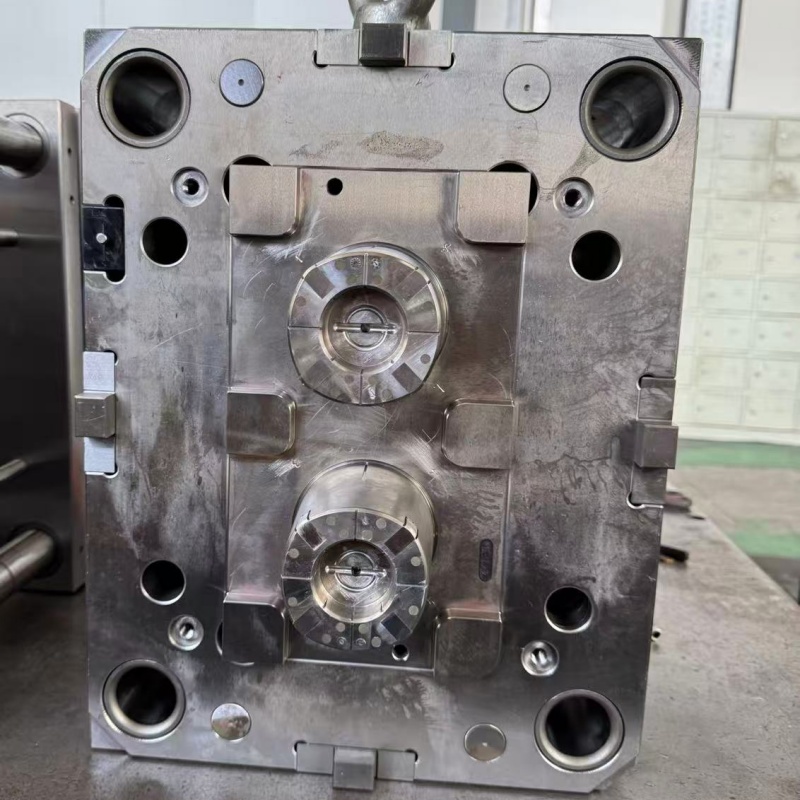

La base del molde suele fabricarse con acero preendurecido (p. ej., P20) por su buen equilibrio entre maquinabilidad y durabilidad. Sin embargo, para los insertos de cavidad y núcleo (las piezas que realmente conforman la carcasa), se utilizan aceros para herramientas de alta calidad.

* Para una producción de gran volumen (millones de ciclos), se eligen aceros endurecidos como **H13** o **acero inoxidable (por ejemplo, S136)** por su excepcional resistencia al desgaste, resistencia a la corrosión (importante para acabados brillantes) y capacidad para soportar ciclos prolongados de presión y temperatura.

3. Mecanizado CNC (desbaste y acabado)

Esta es la etapa principal de la creación del molde. Los componentes diseñados se fabrican con extrema precisión.

**Mecanizado Desbaste:** Se fresan grandes bloques de acero para crear la forma general de la cavidad y el núcleo. Este proceso elimina rápidamente la mayor parte del material.

**Semiacabado y acabado:** Utilizando herramientas más pequeñas y precisas, las máquinas CNC tallan meticulosamente la geometría final, incluyendo las curvas sutiles, las ranuras de los botones y los logotipos. En esta etapa se logra la precisión dimensional y la textura superficial requeridas.

**Mecanizado por electroerosión (EDM):** Para detalles intrincados de difícil acceso para las herramientas de fresado, como esquinas afiladas o nervaduras estrechas y profundas, se utiliza la electroerosión. Se utiliza un electrodo con la forma deseada para erosionar el acero mediante chispas, logrando así un acabado perfecto.

4. Operaciones secundarias y tratamiento de superficies

* **Perforación y roscado:** Se perforan orificios para pasadores expulsores, líneas de agua para refrigeración y pernos de montaje.

Pulido y texturizado: La superficie de la cavidad es fundamental, ya que define la superficie exterior de la carcasa de plástico. Los técnicos pulen la cavidad a mano hasta obtener un acabado de espejo para obtener un producto brillante. Si se requiere un acabado mate o texturizado (por ejemplo, suave al tacto), la cavidad se graba químicamente o con láser para crear esa textura específica.

* **Tratamiento térmico:** Los insertos de núcleo y cavidad pueden tratarse térmicamente (endurecerse y templarse) para aumentar la dureza de su superficie y extender significativamente su vida útil.

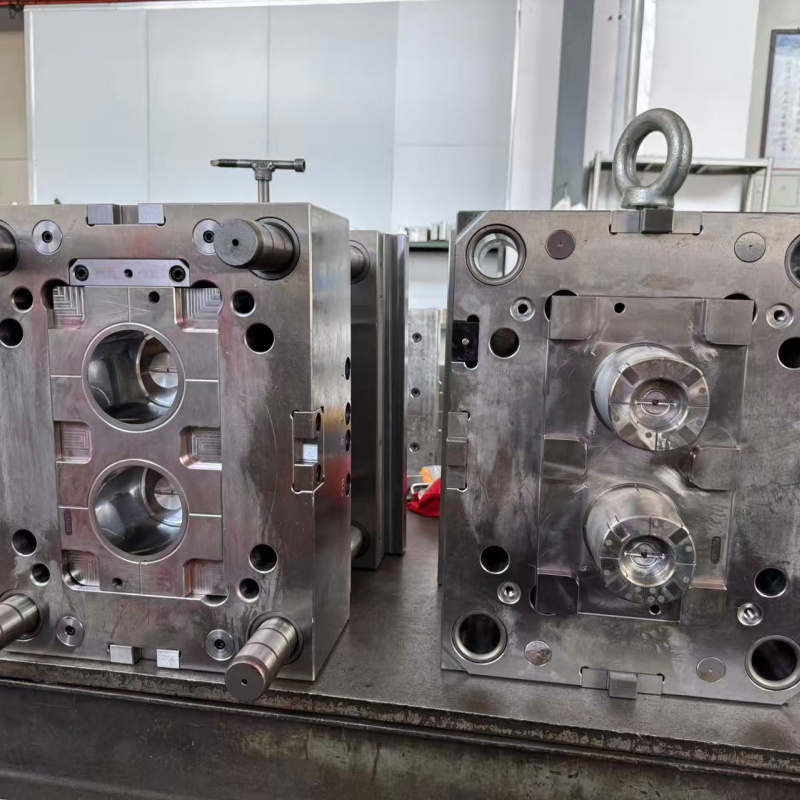

5. Montaje y ajuste del molde

Todos los componentes mecanizados individualmente (insertos de cavidad, insertos de núcleo, placas expulsoras, pasadores guía, bujes y sistema de refrigeración) se ensamblan meticulosamente en la base del molde. Un maestro matricero garantiza que todas las piezas encajen perfectamente, sin holguras ni desalineaciones. El movimiento del sistema expulsor y la apertura y cierre del molde se comprueban para garantizar su correcto funcionamiento.

6. Tomas de prueba (muestreo) y validación

El molde terminado se monta en una máquina de moldeo por inyección para sus primeras pruebas, conocidas como **T1 (Primera prueba)**.

**Inyecciones Iniciales:** La máquina inyecta plástico fundido en el molde. Las piezas iniciales producidas se llaman `"shots"` o `"samples."`.

Inspección dimensional y visual: Estas primeras muestras se miden cuidadosamente con una máquina de medición por coordenadas (CMM) y otras herramientas de metrología para verificar que coincidan con el diseño CAD original. Los ingenieros también verifican defectos visuales como rebabas, disparos cortos o hundimientos.

Ajuste fino: Con base en los resultados, se ajustan los parámetros del molde y de la máquina (temperatura, presión, velocidad de inyección). Este es un proceso iterativo. En ocasiones, es necesario realizar pequeñas modificaciones en el molde, un proceso conocido como ajuste del molde.

7. Aprobación final y producción en masa

Una vez que el cliente aprueba las muestras del molde, este se prepara para la producción en masa. Posteriormente, se instala en máquinas de moldeo por inyección de alta velocidad, donde producirá de forma fiable miles de carcasas idénticas para controles remotos de inodoros inteligentes durante toda su vida útil, con mantenimiento periódico para garantizar una calidad constante.

En resumen, la fabricación de un molde de inyección es una combinación sofisticada de ingeniería avanzada, mecanizado de precisión y artesanía calificada, todo enfocado en crear una herramienta que pueda producir en masa un producto de alta calidad, estéticamente agradable y funcional.

.

Otros productos de moldeo por inyección de plástico que fabricamos para nuestros clientes, también podemos fabricar moldes para artículos sanitarios, piezas deportivas, electrodomésticos, etc.

Nuestra tienda de fábrica de inyección, tenemos 15 juegos de máquinas de inyección en diferentes tamaños, grandes y pequeños, el máximo es 1228 toneladas, puede fabricar piezas de plástico de un máximo de 1,5 x 1,2 m.

Empresas de moldeo por inyección de acero inoxidable para uso médico

Podemos ofrecer moldes de Google, moldes de equipos de masaje de cuello, moldes de kit, etc. Bienvenido a contactarnos para obtener un molde personalizado.

Normalmente tendremos entre 35 y 45 días para la producción de moldes de plástico. Paso a continuación: el cliente ofrece muestras, nuestro diseñador termina el 3D y lo envía para la confirmación del cliente, comienza a diseñar el molde, solicita el acero, procesamiento CNC, electrochispa, ensambla el molde, prueba el molde de inyección, envía una muestra de piezas de plástico a los clientes, embalaje, entrega, comentarios del cliente, nuevo pedido

Embalaje en caja de madera como embalaje de exportación estándar.

Para otros productos de plástico personalizados, envíenos dibujos en 3D o muestras para cotización, le ofreceremos sugerencias sobre moldes y diseños. Y le ofreceremos el mejor precio para comenzar. Estos años, tenemos stands en Bangladesh, Rusia, Turquía y Marruecos para ferias de plástico y caucho. Bienvenido a contactarnos para obtener más información si podemos tener la oportunidad de reunirnos y hablar más detalles sobre los artículos personalizados en la feria o visitar nuestra fábrica a propósito.