Máquina de moldeo por inyección para piezas de plástico en la ciudad de Xiamen, China - Xiamen Fengjin Mold Industry

Técnica de fabricación:inyección

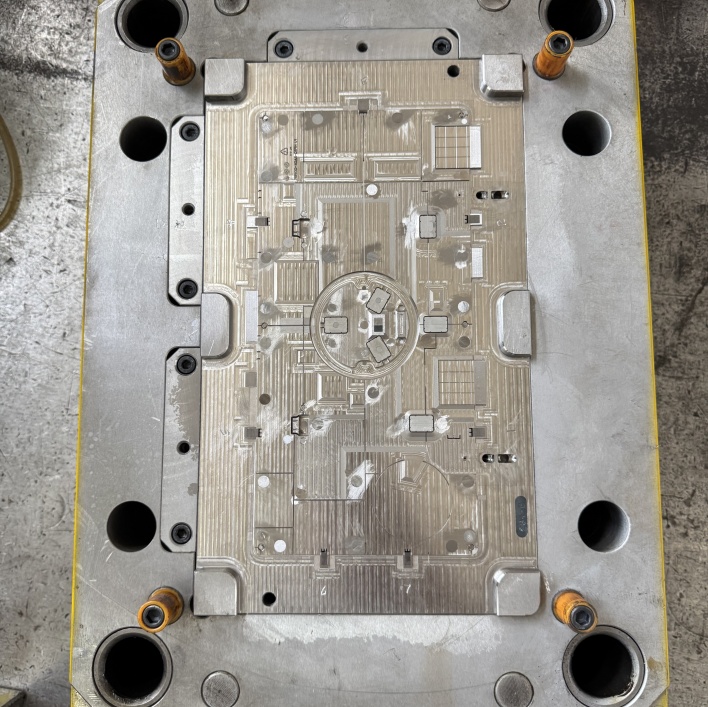

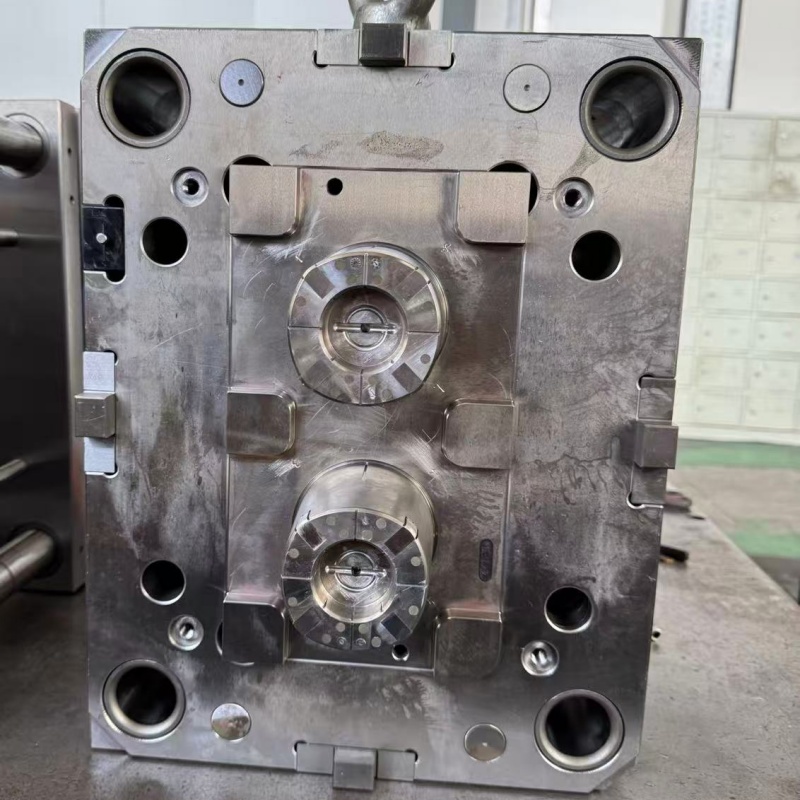

Núcleo del molde:S136

Base del molde:acero 45#

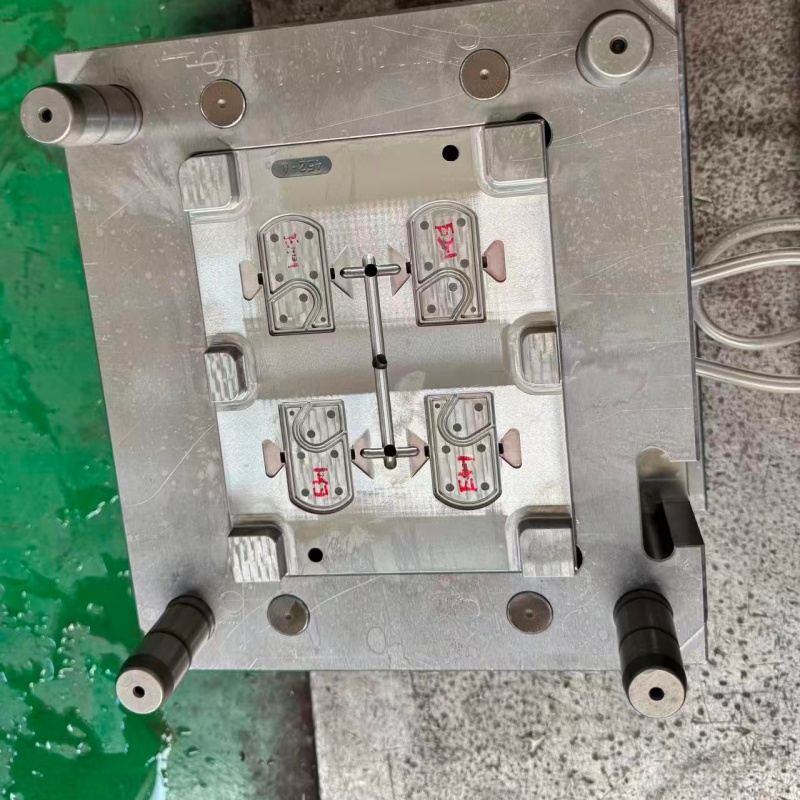

Cavidad:1

## Los arquitectos de precisión: moldes electrónicos en la fabricación de productos electrónicos

En el complejo mundo de la fabricación electrónica, donde la miniaturización, la complejidad y la constante presión de los costes son la norma, los moldes electrónicos desempeñan un papel indispensable, aunque a menudo invisible. Estas herramientas altamente especializadas —que abarcan moldes de inyección, moldes de transferencia y matrices de estampación— son los arquitectos de precisión responsables de dar forma a la base física de innumerables componentes y dispositivos electrónicos de los que dependemos a diario.

**Aplicaciones principales:**

1. **Empaquetado del circuito integrado (CI):**

Encapsulación (Moldeo por Transferencia): Esta es posiblemente la aplicación más crítica. Los compuestos de moldeo epóxicos termoconductores (EMC) se inyectan con precisión en los moldes para encapsular las delicadas matrices de silicio adheridas a los marcos conductores o sustratos. Esto protege la matriz de los riesgos ambientales (humedad, polvo, productos químicos, tensión mecánica), disipa el calor y proporciona la forma final del encapsulado del chip (p. ej., QFP, BGA, SOP).

* **Fabricación de marcos conductores:** Se utilizan matrices de estampado de precisión para crear los intrincados marcos conductores de metal que proporcionan conexiones eléctricas a la matriz del CI dentro de su paquete.

2. **Componentes de la placa de circuito impreso (PCB):**

**Conectores:** Prácticamente todas las carcasas de plástico para conectores (USB, HDMI, placa a placa, cable a placa) se fabrican en masa mediante moldes de inyección de alta precisión. Estos requieren una precisión excepcional en la alineación de pines, los mecanismos de cierre y las características de sellado.

* **Zócalos:** Los zócalos de CPU, zócalos de memoria y otros zócalos de circuitos integrados dependen de cuerpos de plástico moldeados por inyección para el aislamiento, el soporte estructural y la retención de contactos.

* **Interruptores y relés:** Las carcasas de plástico y los complejos mecanismos de actuación para interruptores táctiles, interruptores DIP y relés se forman utilizando moldes especializados.

* **Escudos y soportes:** Las matrices de estampación de metal crean latas de blindaje EMI/RFI y varios soportes de montaje que se encuentran en las PCB.

3. **Carcasas y carcasas para dispositivos:**

**Electrónica de consumo:** Las carcasas elegantes y sin costuras de smartphones, tablets, portátiles, mandos a distancia, mandos de videojuegos y wearables se fabrican principalmente mediante moldeo por inyección. Los moldes deben lograr acabados de alto brillo, aberturas precisas para botones y puertos, paredes delgadas y geometrías complejas.

* **Dispositivos industriales y médicos:** Las carcasas duraderas, a menudo selladas, para sensores, unidades de control, dispositivos médicos portátiles y equipos de comunicación dependen de moldes robustos capaces de manipular plásticos de ingeniería como PEEK, PC/ABS o polímeros especializados.

4. **Gestión térmica:**

* **Disipadores de calor:** Si bien muchos disipadores de calor son extruidos o mecanizados, los diseños complejos, especialmente los disipadores de calor integrados o los que incorporan tubos de calor dentro de estructuras plásticas, utilizan cada vez más técnicas de moldeo avanzadas.

**Carcasas térmicamente conductoras:** Los moldes se utilizan para crear carcasas a partir de plásticos térmicamente conductores, lo que ayuda a la disipación pasiva del calor.

**El rol crítico y los requisitos:**

Los moldes electrónicos no son herramientas comunes. Su diseño y fabricación exigen una precisión extraordinaria y características específicas:

* **Ultra alta precisión:** Las tolerancias suelen estar en el rango de micrones para garantizar un ajuste perfecto de los componentes, la alineación de los conectores y la funcionalidad de las características en miniatura.

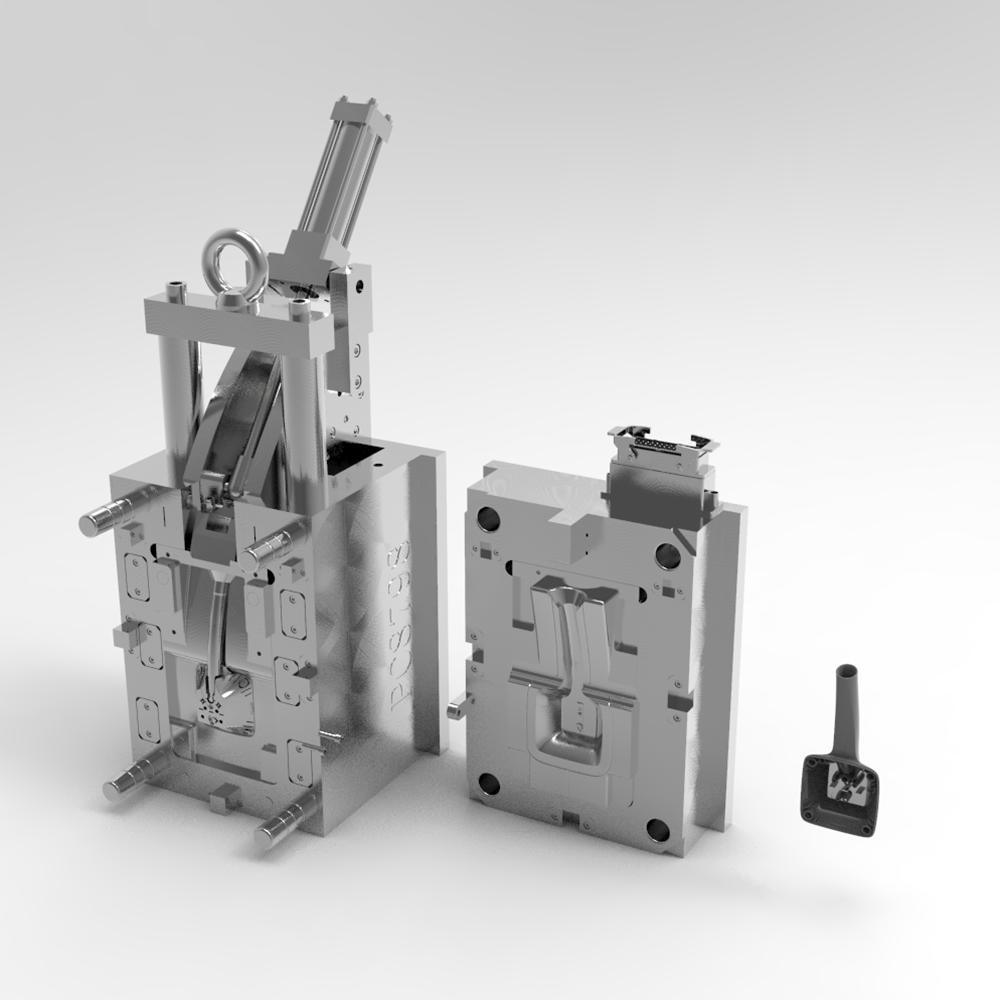

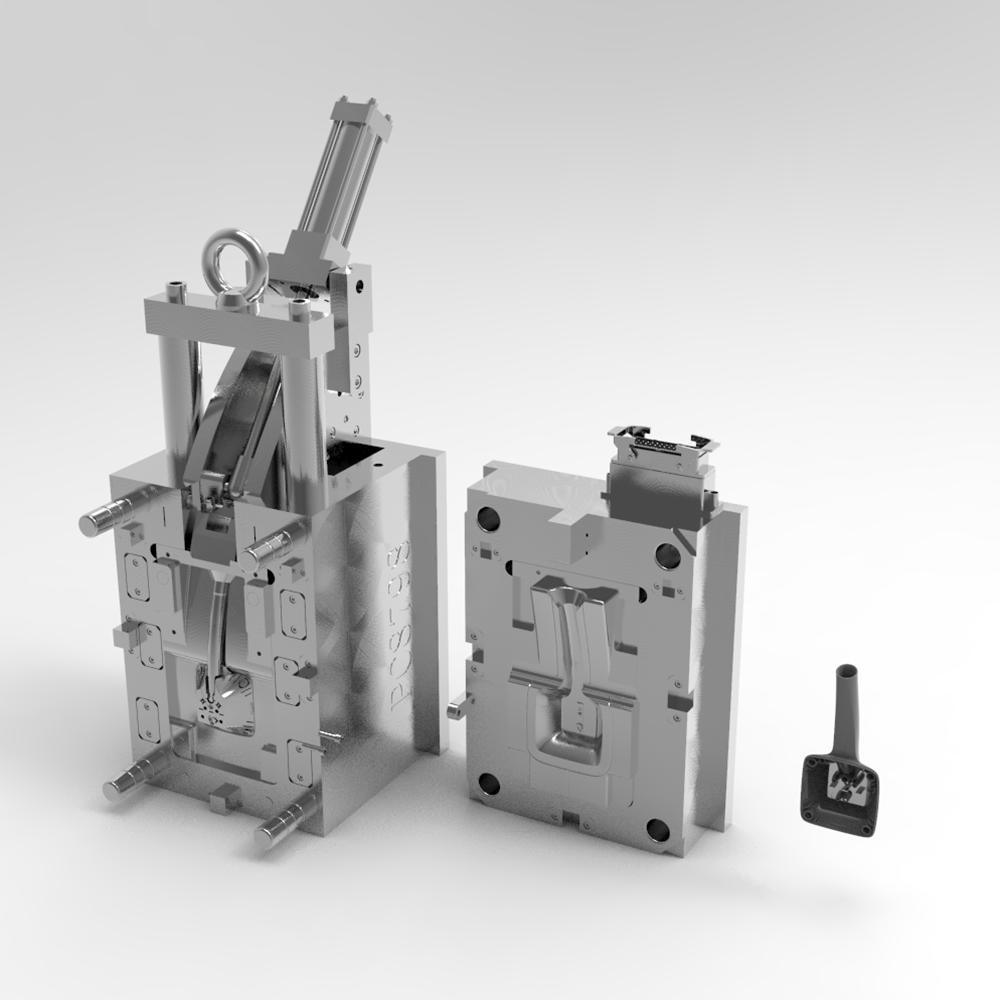

* **Geometría compleja:** Los moldes deben reproducir detalles intrincados, paredes delgadas, socavones y canales internos complejos.

* **Experiencia en materiales:** Los moldes deben soportar altas presiones, temperaturas y la naturaleza potencialmente abrasiva de materiales especializados como epoxis rellenos (EMC), termoplásticos de ingeniería y caucho de silicona líquida (LSR) utilizados para sellos.

* **Acabado de la superficie:** El acabado de la cavidad del molde afecta directamente la apariencia, la sensación y la función de la pieza final (por ejemplo, difusión de la luz, facilidad de desmoldeo, efectividad del blindaje EMI).

**Durabilidad y longevidad:** Los componentes electrónicos se producen en grandes cantidades. Los moldes deben ser extremadamente duraderos, a menudo de acero endurecido, para soportar millones de ciclos sin que un desgaste significativo afecte la calidad de la pieza.

* **Eficiencia de enfriamiento:** El control preciso de la temperatura dentro del molde es crucial para optimizar el tiempo del ciclo y prevenir defectos como deformaciones o hundimientos en las piezas finales.

**Beneficios de utilizar el moldeo avanzado:**

* **Producción en masa y rentabilidad:** Una vez fabricado el molde inicial, los costos unitarios se desploman, lo que permite una producción en masa asequible, esencial para los productos electrónicos de consumo.

* **Consistencia y confiabilidad:** Los moldes producen piezas con una consistencia dimensional extremadamente alta, vital para la automatización del ensamblaje y la confiabilidad del producto.

* **Miniaturización:** El moldeo de precisión es fundamental para crear los componentes cada vez más pequeños que requiere la electrónica moderna.

* **Libertad de diseño:** Permite formas complejas e integradas que serían difíciles o imposibles de lograr económicamente con otros métodos.

* **Versatilidad del material:** Puede procesar una amplia gama de materiales con propiedades específicas (aislantes, conductores, flexibles, retardantes de llama, biocompatibles).

**El futuro:**

A medida que evoluciona la electrónica, también lo hacen las exigencias de los moldes:

* **Micromoldeo:** Para producir componentes increíblemente diminutos utilizados en implantes médicos, microóptica y sensores avanzados.

* **Multimaterial/Sobremoldeo:** Combinación de materiales rígidos y flexibles (por ejemplo, plástico duro + agarres/sellos de TPE) en un solo ciclo de moldeo.

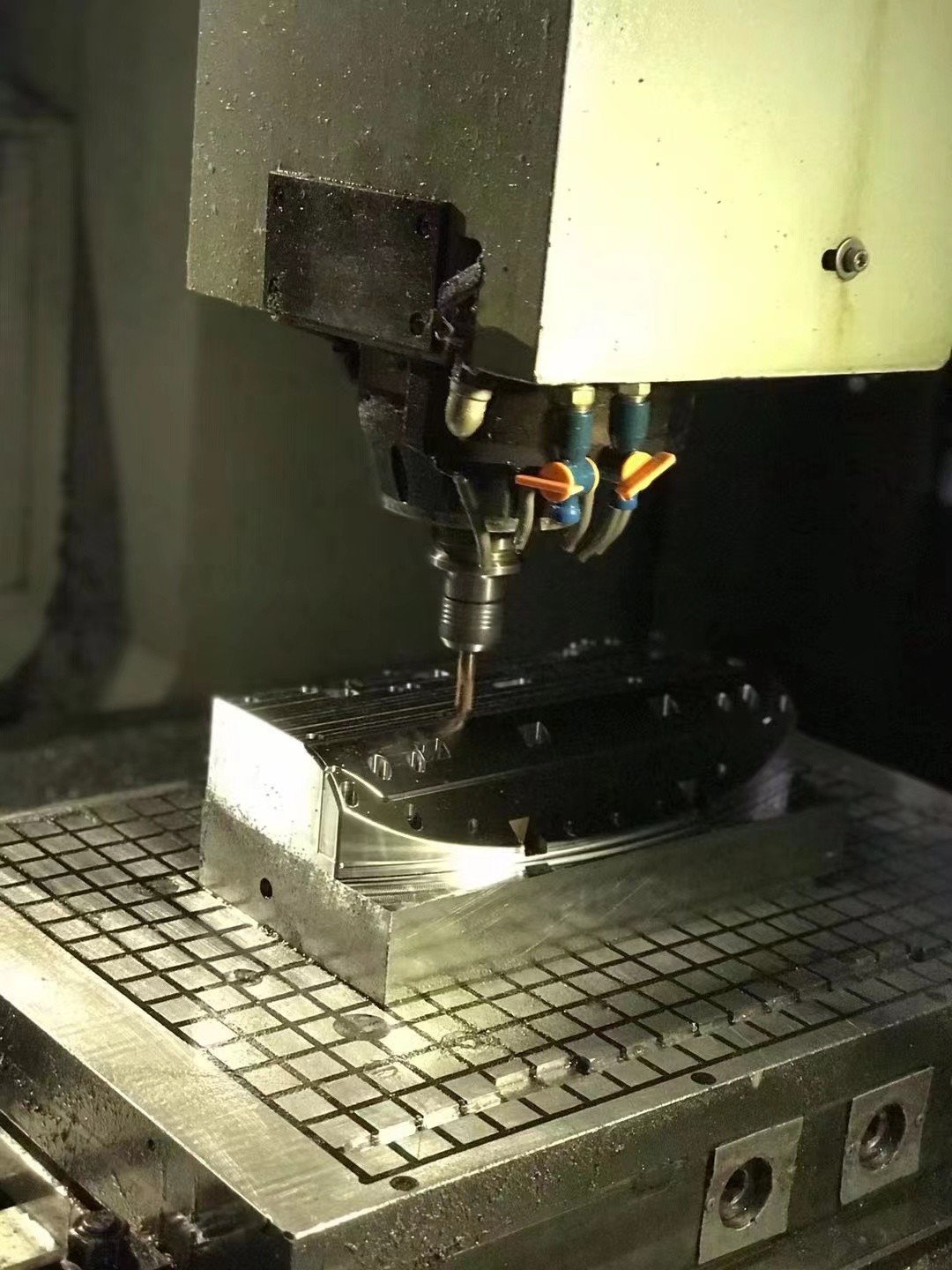

* **Fabricación aditiva (para moldes):** Uso de impresión 3D de metal para crear canales de enfriamiento conformes o insertos de molde altamente complejos que son imposibles con el mecanizado tradicional.

* **"Smart" Molds:** Incorporación de sensores directamente en el molde para monitoreo de procesos en tiempo real y mantenimiento predictivo.

**Conclusión:**

Los moldes electrónicos son los héroes anónimos de la industria electrónica. Son las herramientas meticulosamente elaboradas que transforman las materias primas en las formas físicas precisas, complejas y fiables que albergan, conectan, protegen y refrigeran los cerebros electrónicos de nuestro mundo moderno. Desde el chip más pequeño hasta el smartphone más elegante, la precisión silenciosa de estos moldes sustenta todo el ecosistema de fabricación, permitiendo la innovación y la escalabilidad que definen la era de la electrónica. Su continuo avance está intrínsecamente ligado a la trayectoria futura del diseño y la producción de productos electrónicos.

Somos fabricante de moldes electrónicos en Xiamen, China desde 1998. Ofrecemos moldes para algunas grandes empresas como ABB, Schneider, Ogawa, etc. Le invitamos a hacernos saber sus consultas sobre moldes.

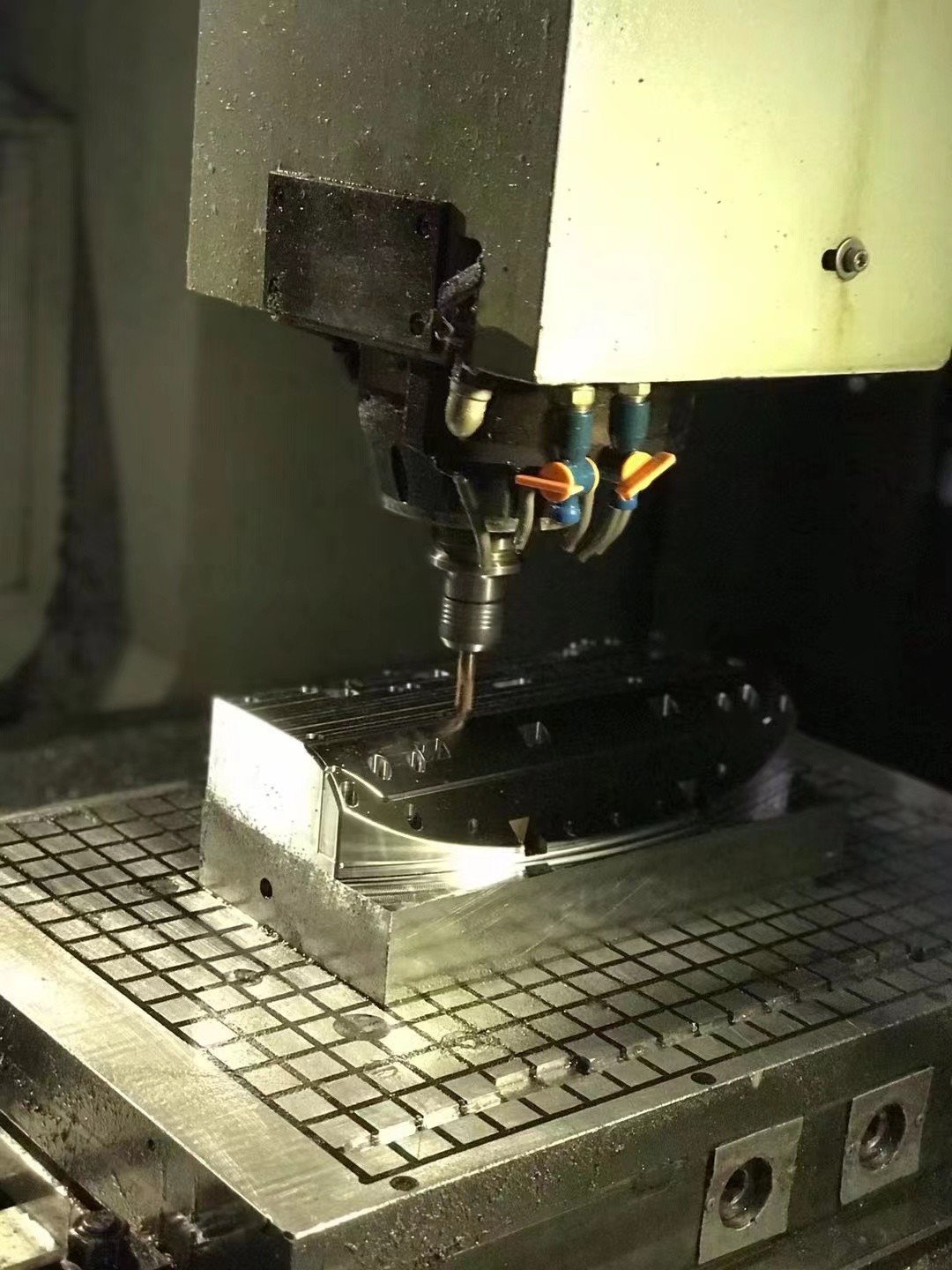

Contamos con una línea de producción completa de moldes que nos permite controlar la calidad del molde de principio a fin.

Especificaciones del producto:

Empresas de moldeo por inyección de acero inoxidable para uso médico |

fábrica | nombre del molde | cavidad del molde | núcleo del molde | base del molde | tiempo de entrega del molde | disparo(veces) | tiempo de círculo (segundo) |

Fengjin | piezas de plástico moldeadas |

| S136 | 45# | 45 días | 400000 | 95 |

Otros productos de moldeo por inyección de plástico que fabricamos para nuestros clientes son: también podemos fabricar moldes para artículos sanitarios, piezas deportivas, electrodomésticos, etc.

Nuestra tienda de fábrica de inyección, tenemos 15 juegos de máquinas de inyección en diferentes tamaños, grandes y pequeños, el máximo es 1228 toneladas, puede fabricar piezas de plástico de un máximo de 1,5 x 1,2 m.

Empresas de moldeo por inyección de acero inoxidable para uso médico

Podemos ofrecer moldes de Google, moldes de equipos de masaje de cuello, moldes de kit, etc. Bienvenido a contactarnos para obtener un molde personalizado.

Normalmente tendremos entre 35 y 45 días para la producción de moldes de plástico. Paso a continuación: el cliente ofrece muestras, nuestro diseñador termina el 3D y lo envía para la confirmación del cliente, comienza a diseñar el molde, solicita el acero, procesamiento CNC, electrochispa, ensambla el molde, prueba el molde de inyección, envía una muestra de piezas de plástico a los clientes, embalaje, entrega, comentarios del cliente, nuevo pedido

Embalaje en caja de madera como embalaje de exportación estándar.

Para otros productos de plástico personalizados, envíenos dibujos en 3D o muestras para cotización, le ofreceremos sugerencias sobre moldes y diseños. Y le ofreceremos el mejor precio para comenzar. Estos años, tenemos stands en Bangladesh, Rusia, Turquía y Marruecos para ferias de plástico y caucho. Bienvenido a contactarnos para obtener más información si podemos tener la oportunidad de reunirnos y hablar más detalles sobre los artículos personalizados en la feria o visitar nuestra fábrica a propósito.